▌控制器是自动化的核心

工业过程大致分为连续过程工业、离散过程工业、间隙过程工业三大类,随着工业自动化技术的发展,三类工业过程衍生出过程控制、离散控制和间隙控制。1930年以来,工控技术经历了三个主要阶段。

目前工业控制属于直接数字控制(DDC),即由计算机集中控制系统。通常使用的控制系统包括集散控制系统(DCS)、现场总线控制系统(FCS),二者主要区别在于DCS一对多,FCS一对一。

工业控制系统一般包括现场控制器、操作员站计算机、工程师站计算机,以及联系的网络系统。可编程逻辑控制器(PLC)等同于工业控制系统中的现场控制器。

PLC负责协调生产线上所有工业机器人、工装夹具、传送带、焊接变位机、移动导轨等设备的运作。无论是工业控制系统或是系统下的工业机器人,都拥有本身的控制系统。

控制系统上游包括各类电子元器件,如PCB面板、IC芯片、晶体管、电阻电容等,中游核心部件包含运动控制器、伺服驱动器、伺服电机等,下游运用于工业机器人、半导体、机床等各行各业。

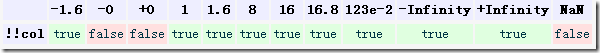

目前控制器有三种主要的控制方式:PLC控制、专用控制、PC-Based控制,三种方式在控制系统市场上平分秋色,各占比30%、38%、32%。

从三种工业控制器下游分布可看出,专用控制主要运用于机械、工业机器人等,PC-based控制器主要运用于半导体、包装和工业机器人,PLC主要运用于纺织机械、包装机械、EMS等行业。

PC-based相较PLC在功能占优,可实现更为复杂的运动控制,下游厂商可利用PC-based厂商提供的底层函数库进行灵活的二次开发和编程,除了传统的PLC语言,开发者更可以C++、Basic等语言进行编程,通用性强。

专用控制器早期主要用于机床领域,即计算机数字控制系统(CNC,ComputerizedNumericalControl),随后在机械、工业机器人等行业大范围使用,是面向特定行业提供专用的控制产品。

专用控制器集成现有的所有控制器技术,包括PLC、PC-based,核心不在硬件,而在于行业应用软件功能块,这种类型的控制器只能满足特定行业使用,性能稳定,定价高。

控制领域包括运动控制、过程控制、开关量逻辑控制等,其中运动控制占比最高。

三类控制器中,运动控制在专业控制器的占比最高,预计到2020年,运动控制功能在PC-Based控制器、专用控制器、PLC控制领域的比重将分别达到59%、92%、27%,其中专业控制器和PC-Based控制器控制领域中运动控制的比例将显著提升。

在一些运动控制运用领域中,专用控制器或者PC-Based将替代PLC,PLC的市场占比在减少。

比如专用控制器在传统切削机床、高端工业机器人中发展较快;PC-Based在雕刻机、半导体、物流、激光加工机等运用增长较快。

汽车、半导体行业对工业机器人需求的增加,以及陶瓷卫浴、制药等新兴行业对工业机器人的使用刺激了PC-Based运动控制器在机器人领域的快速发展。

另外由于直角坐标机器人和国产品牌的多关节机器人功能简单、价格便宜,越来越多的厂商会选择性价比较高的PC-Based运动控制器。

关注乐晴智库 ( 网站:www.767stock.com,公众号ID: lqzk767) 获取更多深度行业研究报告。

工业机器人是控制器的重要下游领域

在自动化生产中,工业机器人整体,包括自有控制器,属于PLC控制下的一个部分,而且自有的控制器通常属于专业控制器或PC-based控制器,两种控制器技术共用,主要差别在于对应用领域是否专业化。

控制器作为工业机器人最为核心的零部件之一,是工业机器人的大脑,对机器人的性能起着决定性的影响。

工业机器人控制器主要控制机器人在工作空间中的运动位置、姿态和轨迹,操作顺序及动作的时间等。

对于不同类型的机器人,如有腿的步行机器人与关节型工业机器人,控制系统的综合方法有较大差别,控制器的设计方案也不一样。

例如直角坐标机器人售价低,运动控制相对简单,多采用运动控制卡+工控机;在多关节机器人和SCARA机器人售价高,结构紧凑,运动控制较为复杂,多采用嵌入式控制器。

目前使用较为广泛的为运动控制卡+工控机和嵌入式运动控制器,控制器的研发可分为硬件和软件两部分,在工业机器人控制硬件研制方面,已经开发出了比较有代表性的双、多CPU及分级控制系统。

其中,基于DSP技术的工业机器人控制器的设计较为典型。软件部分是工业机器人的“心脏”,也是目前国内外控制器差距最大的地方。

机器人市场扩张带动控制器需求上涨

工业机器人密度实现了跨越式的发展,千亿市场蓄势待发。随着人口红利消退和产业升级需求扩张,中国制造业对工业机器人的需求旺盛。

自2013年起,我国发展成为全球工业机器人的第一大市场。2018年我国工业机器人市场规模达到62.3亿美元,占全球市场的37.04%。

根据国家级专项规划《机器人产业发展规划(2016-2020年》,2020年我国工业机器人使用密度达到150台/万人。

假设到2020年目标能够实现,预计2018-2020年我国工业机器人使用密度分别为109、129和150台/万人,同时假设我国工人数量保持稳定,每年存量工业机器人更新率为12.5%。

考虑工业机器人售价降低的情况,我们预计2020年我国工业机器人本体市场规模可达到459亿元,2018-2020年我国工业机器人本体市场规模总计可达千亿元以上。

控制器属于工业机器人上游生产核心零部件,其他核心零部件包括减速器和伺服系统。核心零部件占工业机器人成本的72%,其中控制系统占比12%。

可以预见,未来几年中国工业机器人市场将持续扩张,伴随而来的是对控制器日益增长的需求。

据IFR数据显示,假设每台工业机器人对应3万元的控制器市场需求,可以大致估算出我国近年来的工业机器人控制器市场规模,2020年我国工业机器人控制器市场可达63亿元,现有空间有限,但前景广阔。

▌运动控制器整体市场国产化程度较高

在运动控制器市场中,德国西门子、台湾的新代、宝元、研华等厂商表现突出。

按控制器分类,PLC控制器市场龙头是西门子,PC-based控制器市场竞争较激烈,台湾研华、香港固高分别占据16%、13%,专用控制器领域生产厂商集中,新代、宝元、北京凯恩帝、北京航空航天数控共占69.6%。

汽车、半导体行业对工业机器人需求的增加,以及陶瓷卫浴、制药等新兴行业对工业机器人的使用,刺激了PC-Based运动控制器在机器人领域的快速发展。

另外直角坐标机器人和国产品牌的多关节机器人功能简单、价格便宜,越来越多的厂商会选择性价比较高的PC-Based运动控制器。

工业机器人本体制造商自产控制器,国外品牌占据大部分市场

在工业机器人领域,控制器与本体一样,一般由机器人厂家自主设计研发,四大家族自产自销,国内部分企业控制器仍通过外购。

目前国外主流机器人厂商的控制器均为在通用的多轴运动控制器平台基础上进行自主研发,各品牌机器人均有自己的控制系统与之匹配。

四大家族在中国控制器市场的占比与其在本体市场的占比基本保持一致,国内自主品牌本体市场市占率达32.8%,而在控制器市场仅占不到16%,国内企业控制器尚未形成市场竞争力,部分本体生产厂家的控制器需要通过外购。

但在发展过程中仍然涌现出一批具有代表性的企业,比如汇川技术、埃斯顿、新时达、固高、新松、华中数控等企业较有优势。

工业机器人产业链上中游国产化率较低,本土品牌在工业机器人控制器市场表现不如整体控制器市场,国产替代将带来生机。

目前国内的上游核心零部件厂商以及中游的本体制造商国产化率都较低,市面上80%的市场份额都被外资占据。

虽然目前国内部分厂商已经在技术上实现了突破,核心零部件以及本体都实现了大规模的量产,但是由于国内机器人发展起步较慢,规模不及海外巨头。除了控制器外,在工业机器人领域本土品牌的减速器市场份额不及10%,在伺服电机市场仅占22%。

而核心零部件占机器人成本的72%,其中控制系统占比12%,国产厂商技术不断进步的情况下,核心零部件国产替代将为本土品牌带来生机。

▌主要差距在于软件,国产机器人在中低端、新兴领域可有所突破

国内机器人控制器与国外产品存在的差距主要在软件部分,即控制算法和二次开发平台的易用性方面。

控制系统的开发涉及较多核心技术,包括硬件设计,底层软件技术,上层功能应用软件等,随着技术和应用经验的积累,国内机器人控制器所采用的硬件平台与国外差距不大。

但是由于缺乏平台基础,国产厂家制造的控制器多为封闭结构,存在开放性差、软件独立性差、容错性差、扩展性差、缺乏网络功能等缺点,难以适应智能化和柔性化要求。

另一方面,由于硬件大多外购,工业机器人供应商几乎都能买到相同的硬件,软件就成为了竞争核心。

而在机器人软件开发环境方面,一般工业机器人公司都有自己独立的开发环境和独立的机器人编程语言:如ABB的RAPID编程语言,库卡的KRL,安川的INFORM和川崎的AS,发那科的Karel。

由于不同生产厂商所使用软件不同,且国产控制器软件技术优势不明显,再加上国外企业领先的机器人整体技术及市场中普遍自产自用的模式,国产工业机器人控制器目前未能得到广泛应用。

可控制的机器人类型齐全,其中不乏六轴、八轴机器人,不输国外厂商,主要差距在于操作精度和稳定性等。

国内工业机器人生产厂家的控制器主要具有价格优势。

随着微电子技术的快速发展,处理器的性能越来越高,成本越来越低廉,高性价比的微处理器使得开发低成本、高性能的工业机器人控制器成为可能。

KUKA、ABB控制器价格分别为5.8、6.8万元,而固高只需6千元。国产控制器性价比高,可抢占对机器人精度要求不高的、通用型机器人的市场需求。

对比各大机器人厂商的控制器产品,国产控制器可控制的机器人类型齐全,其中不乏六轴、八轴机器人,不输国外厂商,主要差距在于操作精度和稳定性等。

国内工业机器人生产厂家的控制器主要具有价格优势。随着微电子技术的快速发展,处理器的性能越来越高,成本越来越低廉,高性价比的微处理器使得开发低成本、高性能的工业机器人控制器成为可能。

KUKA、ABB控制器价格分别为5.8、6.8万元,而固高只需6千元。国产控制器性价比高,可抢占对机器人精度要求不高的、通用型机器人的市场需求。

同时,从控制器应用领域来看,国产机器人应用也十分广泛,其中一些新兴领域将带来发展机遇。

除了传统的电子、汽车领域,国产机器人厂商一直致力于拓展下游领域,如食品饮料、医疗、物流等行业。

这些新兴行业机器人需求多样化,在工业机器人未普及的情况下强调定制,精度要求不高,且由于价值量较低、订单规模不大,外资品牌难以全面顾及,国产品牌占据主导优势。

两种发展路径

目前国内工业机器人控制器领先企业可以分为两种发展路径:

一是以数控设备起家,涉足工业机器人领域的企业:广州数控、新时达、埃斯顿、汇川技术、华中数控;

二是运动控制技术的推广和高水平应用下成长起来的专业运动控制企业,代表企业为固高、卡诺普,他们已经开始向市场提供机器人专用控制器。还有开发自己控制系统的机器人企业,包括新松机器人。

短期而言,与第三方合作、并购可能是中国机器人企业提升控制器质量的有效途径。

目前中国工业机器人企业尚未完全掌握最先进的控制器,未来可能有两种趋势:

(1)采用第三方供应商的控制器。工业机器人本体企业通过引进第三方的控制器,实现机器人控制技术提升,比如很多国产机器人企业采用固高科技的控制器,固高的产品适配从三轴到八轴各种型号的机器人,为国内基于PC运动控制器市场的龙头企业。

(2)通过投资并购逐步引入国外的控制器技术。2010年,专注电气传动及运动控制的新时达切入工业机器人领域,后从2013年开始,新时达收购众为兴、晓奥享荣、会通科技,其中众为兴主营应用领域自动化

控制系统;随后又牵手外资运动控制巨头贝加莱。先后进军金属成形机床数控系统、电液伺服系统、交流伺服系统的埃斯顿2012年布局智能工业机器人,2017年收购TRIO、意大利ROBOX公司,TRIO是全球运动控制行业领军企业之一,其产品应用涵盖包装机械、3C电子机械、印刷机械、工业机器人、食品生产线等。

ROBOX是一家创立于1975年的为机器人和运动控制系统设计和生产电子控制器的公司,产品覆盖至几十个控制轴。

通过对TRIO和ROBOX的收购,埃斯顿作为工业机器人本体厂商,控制器生产水平将进一步提升。

长期而言,第三方控制器企业发展壮大,国产厂商通过拓展下游应用、并购和科研抢占控制器市场,

或可实现专门化生产。

除了传统的汽车行业,机器人应用当中具有高附加值的应用行业还有很多,且目前3C已超越汽车成为工业机器人最大的下游领域。

可以预见立足于国内市场,现有应用提升和应用领域拓展有助于实现国产机器人行业的国产替代和长期盈利。

随着工业机器人控制技术的发展,针对结构封闭的工业机器人控制器的缺陷,开发具有开放式结构的模块化控制器,由通用语言模块化编制形成的专用工业语言,各个层次对用户开放是当前工业机器人控制器的一个发展方向。

开放式模块化的优势:控制系统中的各模块相互独立,可让用户在较大范围内根据要求配置系统,如机器人轴数、I/O点数等,具有更大的灵活性;

便于用户进行二次开发,下游生产商或用户可在开放式环境下用不同的编程语言开发人机界面和某些特殊机器人的专属控制功能;

对第三方应用软件、各种操作平台兼容性强;价格较低,性价比极高。

除了开放式模块化的趋势,标准化作为机器人行业整体的发展方向,一直都是国内外政府引导的重点。

为进一步加快推进我国机器人领域标准化水平,实现产业的快速发展和竞争实力的提升,2015年9月,国家机器人标准化总体组和专家咨询组成立,负责拟定我国机器人标准化战略和推进措施,组织开展机器人基础共性等相关国家标准制定、国际标准化和标准应用实施等工作。

2017年10月《中国机器人标准化白皮书(2017)》正式发布,全面梳理国内外机器人相关技术标准,提出我国机器人标准化工作的思考。标准化不仅有利于机器人相关产品的质量控制,更能让产品市场化,增强国产机器人的市场竞争力。

人工智能是国产机器人发展的重要机会。在传统机器人领域,准确、稳定、可靠是关键,国产品牌在该领域发展不及国外。

而在适应协作和智能制造需求的领域,在机器人的柔性,与人和环境的协作,在智能制造过程的不同层级辅助做决策等能力上,国内外机器人品牌的起点相近。

随着技术更迭,针对结构封闭的工业机器人控制器的缺陷,开发具有开放式结构的模块化、标准化工业机器人控制器,由通用语言模块化编制形成的专用工业语言正在成为工业机器人控制软件的主流,届时控制器不必与本体进行捆绑销售,四大家族除技术外的品牌优势将不再明显,控制器的产销将更加市场化,机器人核心零部件的生产专门化也有望实现,性价相对高的国产控制器前景广阔。

除此之外,如今中国工业自动化已经达到世界先进水平,在一些顶尖技术领域我们与国外企业处于同一起跑线,没有了过去发展时间晚的劣势,加上国家政策的大力支持,工业机器人控制器行业格局将被改变。

综上所述,控制系统是工业自动化的重要核心,而工业机器人是控制系统的最有发展潜力的下游领域之一。

近年来我国工业机器人密度实现了跨越式的发展,2018年预计市场规模可达87.3亿美元,产量也突破了14万台。控制器占机器人成本的12%,2020年,我国工业机器人控制器市场规模有望达到63亿元左右。

但是从现有的产业格局看,工业机器人控制器市场的国产化远不及控制器整体市场,四大家族就占据了53%的市场,原因有三:

(1)在工业机器人领域控制器为厂家自产自销,四大家族整体产品优于国产机器人,且目前各大品牌都拥有自己的软件系统,在自有平台上开发产品,国产控制器本身具有容错性差、扩展性差的劣势,更加难以兼容,如此整机销售的产品优势造成了国外控制器在市场中的垄断;

(2)控制器主要技术差距在于软件,控制精度比不上国外产品,在传统下游领域如汽车、电子优势不明显;

(3)虽然国产控制器已经可以控制各种多轴机器人,且应用领域足够广,但目前规模化生产控制器的厂商不多,中低端市场待拓展。

但是这种局面很快将被打破,随着技术更迭,针对结构封闭的工业机器人控制器的缺陷,开发具有开放式结构的模块化、标准化工业机器人控制器,控制器的产销将更加市场化,机器人核心零部件的生产专门化也有望实现,加上国家政策的大力支持,工业机器人控制器行业格局将被改变,性价比相高的国产控制器前景广阔。

因此我们认为,以工业机器人为主要发展方向的运动控制器龙头可依托规模和技术优势,顺应未来机器人零部件生产专门化趋势拓展工业机器人下游领域。

长期深耕机器人控制器领域、深度绑定主流国产机器人本体厂商,产品性价比高的机器人控制器企业也有望突出重围,随国产机器人一同提升市占率。(报告来源:广证恒生/分析师:司伟)