揭牌仪式

大众网·海报新闻烟台11月1日讯(记者 苑菲菲) 提起铸造厂,人们总是会联想到滚烫的熔炉、火红的铁水,铸造工人穿梭往来热火朝天……11月1日,烟台冰轮智能机械科技有限公司3D打印智能成型工厂正式揭牌,该工厂拥有目前世界铸造行业最大的3D打印机和最快的工作效率,传统铸造业从这一刻起,被冰轮重新定义了。

11月1日上午,烟台冰轮智能机械科技有限公司3D打印智能成型工厂正式揭牌。这意味着,该公司绿色智能铸造改造项目正式启动。项目将采用“3D打印、机器人等创新技术+绿色智能铸造工厂”的模式建设,建成后将达到年产5000吨压缩机等高端铸件的能力,人均产能超过100T/年,产品合格率将超过96%,实现绿色、智能铸造。

参观智能车间

工厂的3D打印智能成型车间内,没有奔流的铁水,滚烫的熔炉,火花四溅的场景,也没有噼噼啪啪的声音和费力的浇筑。整个车间干净整洁,寥寥几个工人操作智控系统,管理着相应的岗位。车间内移动机器人来来往往,察觉到前方有人时会自动避让。

“整个车间每班仅需要7个人,整个智能工厂大概20多人,全部工作在空调环境,无重体力劳动,生产效率是同等规模传统铸造的5倍以上。”烟台冰轮智能机械科技有限公司副总经理田立海介绍说,传统铸造厂安全方面是一大问题,工作环境粉尘浓度大,而且一不小心就会被烫伤,就算是非常熟练的工人也难以避免。但在智能成型车间内,熔炼车间看不到铁水,整个环节全自动,保障了工人安全。此外,智能车间生产的铸件对工人技术的要求大大降低,流水线作业可保证铸件能够规模化、标准化生产。

参观智能车间

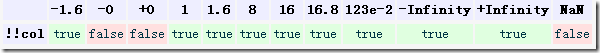

记者在智控中心了解到,车间内的3D打印机设备配备了移动机器人、桁架机器人、微波烘干设备、智能立体库等。每个3D打印机有两个砂箱,每个砂箱成形尺寸是2.5*1.5*1m。田立海说,这是目前世界上铸造行业最大的打印机,也是效率最高的打印机。打印机上的铺砂器会先铺一层0.44毫米的砂子,然后加一层固化剂,另一个打印头紧接着会划过来在铺好的砂子上喷树脂。一台3D打印机,打印满箱最多会铺2000多层砂子,工作箱可以同时打印多个砂芯,最优化的工艺可以提高打印效率,但前提是要方便后序桁架抓取。打印完成以后操作人员在打印机端呼叫AGV,AGV自动将打满的砂箱送至砂箱缓存线。

在缓存线上,刚打印完成的工作箱会有2到3个小时的时间完成硬化。然后工作箱通过AGV送到清砂站以后自动顶升,砂芯坐标通过智能单元传递给桁架,桁架机械手根据坐标系,抓取砂芯,砂芯通过转运小车至自动清砂房,自动风洗之后再运输到旁边手工吹洗,通过检验APP进行砂芯检查确认。确认合格的砂芯由桁架机械手抓取砂芯进行浸涂作业,随后桁架将砂芯放到微波前托盘中,进入微波烘干设备,进行烘干固化。砂芯烘干结束后,桁架抓取砂芯放到立体库托盘上送入立体库。之后熔炼和浇筑的环节也均是依靠机械。整个车间从砂芯成型至铸件成型,实现了全自动运行,大大减少了人力的参与,其设备、工艺、软件、硬件等综合技术世界领跑,实现铸造新技术的产业化应用。

据悉,目前世界几个制造业大国分别提出了各自的智能制造战略,通过利用云计算、物联网、3D打印、大数据等新一代信息通讯技术,把产品、机器、资源和人有机结合在一起,推动制造业向基于大数据分析、人工作智能与应用基础上的智能化转型。

通过监控屏幕向记者介绍车间整个工作流程

通过此次智能工厂建设项目,烟台冰轮智能机械科技有限公司将信息技术、网络技术和智能技术应用于设计、制造、管理和服务等生产经营的各个环节,全面提升企业综合竞争能力,强有力地支撑企业的转型升级发展。

“非常高兴看到烟台冰轮智能成型车间启动仪式顺利举行。当前中国进入新时代,新一轮科技革命和产业变革与我国加快转变经济发展方式形成历史性交汇,企业发展面临机遇和挑战,推进企业实现高质量发展是顺势而为、大势所趋。实现高质量发展第一个关键是要以数字化网络化智能化为抓手。新一代人工智能技术与先进制造技术的深度融合,形成了新一代智能制造技术,成为了新一轮工业革命的核心驱动力,新一代智能制造的核心就是实现数字化网络化智能化。”国家智能铸造产业创新中心董事长彭凡表示,实现高质量发展的第二个关键是注入新动能,推进新旧动能转换。注入了这两种新动能,就能推动传统产业绿色智能转型,新兴产业创新发展。