可折叠手机,这两年来消费电子门类下最吸引目光的产品,被认为是代表未来显示发展方向的产品。可折叠手机涉及众多颠覆性技术,华为、三星、柔宇、小米等公司都进行了不同程度的部署,但其最大门槛还在于面板在可折叠状态下的可靠性。三星的Galaxy Fold之前便是在产品未完全成熟的状态下送到媒体手中评测,几乎未获得正面的可靠性反馈。(此处必须对王自如的测评演技呵呵一下)

对于手机面板来说,其内部大量的显示单元需要通过复杂的电路进行控制,电路的载体如果尺寸稳定性不够高,会直接影响Array以及Cell制程的精度。玻璃因其高耐温、尺寸稳定性好、硬度高成为LCD以及OLED面板中的重要载体材料。以液晶面板为例,玻璃基板(薄膜晶体管层TFT以及彩色滤光片CF的载体)在原材料成本中可以占据20%的成本,其利润也是非常高昂。当然这种材料垄断性也非常高,基本被康宁和旭硝子全部瓜分掉市场份额。

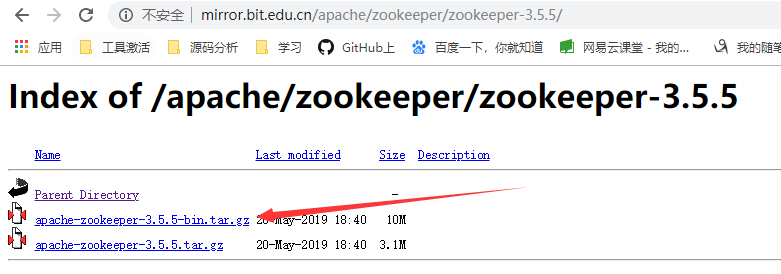

LCD及OLED面板结构示意图(图片来自互联网)

而对于可折叠面板来说,其最大的挑战就是将利用柔性、可卷曲的聚合物薄膜代替玻璃。首先,对于制造来说,目前可以量产的可折叠屏技术路线为LTPS为主(柔宇能出货十万部我就把这里加上氧化物TFT,><),而LTPS制程温度短时间会达到450℃之高,要求基板在这个温度范围内保持高的化学稳定性(不能降解)和尺寸稳定性(不能有明显的热胀冷缩)。事实上,这对于我们常规接触的聚合物来说毫无可能,聚乙烯PE和有机玻璃PMMA过了140℃左右就开始变成熔体,高温尼龙熔点最高可达近300℃,均离450℃有非常大的差距。只有聚酰亚胺PI同时具备高模量、高耐温性,且产品通常以薄膜形式使用。其次,对于使用来说,在大量的弯折使用场景中,基底同样要保持足够的尺寸稳定性以保证复杂线路不会在使用过程中失效,这要求基底具备足够的韧性和尺寸稳定性。所以所有关于可折叠手机的fancy假设,对基底材料提出也极其严苛的要求。

可折叠面板用聚酰亚胺的性能要求示意。(盖板PI和透明导电膜PI后面还会提到)

多说一句,聚酰亚胺是一类材料,是采用二胺单体和二酐单体缩聚后亚胺化得到的,其单体具有高度的可设计性,所以仅仅半导体、显示、集成电路领域,对于高端聚酰亚胺的消耗量就非常庞大。咱们再以液晶面板为例,光刻胶和取向剂均为聚酰亚胺,光刻胶为光敏聚酰亚胺,取向剂是将聚酰亚胺辊涂或刮涂在基板上然后摩擦出特定沟槽引导液晶分子取向。

再说回基板PI,日本的钟渊、宇部在这方面积累最为深厚,杜邦也通过与日本材料巨头日立化成成立HD Microsystems积极进行产业部署。相比之下,我国本土有多家声称准备大张旗鼓进军柔性显示的聚酰亚胺厂家,由于目前还没有一家给我提供广告费(><),这让我有机会客观地进行评价。基板PI产品行不行不是厂家说了算,是要在面板厂流片(在面板厂制程中,PI浆料是涂在玻璃基板上亚胺化并制作好线路之后从玻璃基板揭下,取这个流动涂抹在玻璃片上的意思称之为流片)通过之后由面板厂的检测报告下定论(所以不要随便相信某些厂家声称具备某些专利就盲目买入他家股票><)。甚至可以这样说,面板厂同意让材料商上线流片就已经是关系和技术实力的体现。目前通过流片或正在流片的有:武汉柔显科技在武汉天马流片,苏州聚萃在和辉光电进行流片、并将在武汉天马以及成都京东方开展流片。

题目中说,柔性显示我们有可能超车,这不是空话。这有两个大趋势作为重要推手:

首先是产业基础。虽然显示产业上游原材料的中高端部分一直被日韩为首的外企垄断,但随着面板厂产能向我国大陆转移,我国的上游原材料厂商终于有机会与本土面板厂开张配合验证工作,这在我国大规模兴建面板厂以前是没有可能的。随着面板厂产能向大陆转移的大势已成,我国上游原材料取得自主供给已经具备中游产业配套的可行性。

其次是政策导向。对于科研界乃至产业界来说,虽然常有“外来的和尚会念经”的惯性认知,事实上,基于诸多历史原因,单纯依靠我国本土研发力量,想短期内在新材料领域“卡脖子”技术实现实质性地、有产业价值的突破,可能性非常小。随着我国大量引入海外高端创新人才的潮流兴起,有一部分产业技术已经开始实现突破。高端创新资源的导入直接解决了“研究开发历史”和“知识产权封锁严重”的问题。想要在短期内取得突破,我国必须也正在采用“先引入高端创新资源实现产业供给,在供给过程中实现自主知识产权化的产品迭代,在产品迭代中完善人才梯队的培养”的路线。

下一篇我们继续讲讲盖板聚酰亚胺和透明导电膜的相关内容。